丰港化学依托其在中国大陆、台湾、日本和北美的全面一体化制造网络,紧密合作,根据客户需求,充分发挥综合协调能力,迅速应对各地区客户的变化。我们建立的超级晶圆制造供应网络,不仅帮助客户抵御全球供应链的波动,还以充足的产能确保快速的交付周期。

长晶炉

碳化硅的单晶生产方式主要有物理气相传输法(PVT)、高温气相化学沉积法(HT-CVD)、液相法(LPE)等方法。PVT 法通过感应加热(或电阻加热)的方式在 2300°C以上高温、接近真空的低压下加热碳化硅粉料,使其升华产生包含 Si 原子、Si2C 分子、SiC2 分子等气相物质,通过固-气反应产生碳化硅单晶反应源,在温度梯度的驱动下,这些气相物质被输运到温度较低的碳化硅籽晶上形成碳化硅晶体。HT-CVD 法起步较晚,其原理是在 1500-2200°C的高温下,通入硅烷、乙烷、氢气等高纯气体,先在温度较高的裂解反应区形成 SixCy 的前驱物,再经由气体的带动下进入较低温的籽晶端前沉积形成单晶。LPE 法则类似硅晶制备的提拉法,使用长晶炉结构,碳化硅籽晶固定在籽晶杆前端,石墨坩埚里装填硅原料以及少量的掺杂物,加热至硅的熔点以上(1500-1700°C)。 将硅熔化后,加入如过渡金属元素等助熔剂,在硅的熔体中熔解碳,然后在液相外延通过籽晶向上提拉,借由缓慢降温使溶液过饱和后在籽晶前端生长出碳化硅单晶。

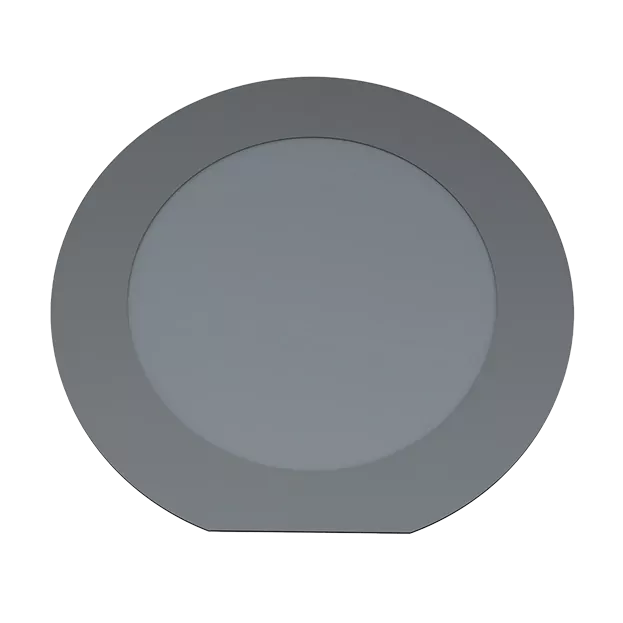

刻蚀设备用硅部件

半导体硅部件发展历程与半导体设备和制程节点发展紧密相关。高纯单晶硅材料制作的硅部件在刻蚀工艺中对集成电路制造的影响更小,因此更多的应用于先进制程(7nm、5nm)的刻蚀设备中。对于制程要求不高的集成电路制造,晶圆厂普遍采用多晶硅材料制作的硅部件,由于生产工艺的不同,同尺寸下直拉法生产的单晶硅材料成本高于铸锭法生产的多晶硅材料。随着硅片制造技术多年的发展,刻蚀技术发生了许多变化,从最早的圆筒式刻蚀,发展到现代的等离子体刻蚀,其中使用等离子体的干法刻蚀已经成为主流的刻蚀工艺。与传统刻蚀设备相比,等离子体刻蚀设备中加入了构造精密的刻蚀反应腔室。传统腔室部件以陶瓷材料为主,但其容易导致缺陷。此外,晶圆与陶瓷元件的电性差异也使得靠近晶圆边缘的等离子体难以控制,对产品良品率产生影响。相对于陶瓷材料,硅材料所制成的部件不易导致缺陷,且与晶圆电特性相同,因此能够精密控制边缘处的等离子体,使产品良品率提高。